Rehabilitace vysokotlakých ocelových potrubí po dlouhé době provozu

Rehabilitace ocelových potrubí je řada navazujících operací, jejichž účelem je provést takový soubor oprav a takové změny v materiálu potrubí, aby bylo dosaženo stupně bezpečnosti ve vztahu k budoucím provozním podmínkám srovnatelného se stupněm bezpečnosti, který potrubí mělo v době uvedení do provozu.

Cílem prací je prokázat, obnovit a případně ještě vylepšit původní technické vlastnosti potrubí tak, aby byly naplněny současné požadavky na úroveň bezpečnosti a provozní spolehlivosti.

Rozsah provedených prací závisí jak na skutečném stavu potrubí, který je třeba pečlivě zhodnotit, tak i na úrovni nově definovaných požadavků.

Důvody rehabilitace vysokotlakých potrubí

Důvodů pro rehabilitaci potrubí po dlouhé době provozu je celá řada, přičemž pro každý individuální případ rehabilitace zpravidla převažuje jeden, nebo i několik z nich.

Mezi nejběžnějšími důvody rehabilitace potrubí lze uvést

- prokázání bezpečnosti a spolehlivosti potrubí na základě rozhodnutí provozovatele nebo požadavku správních či jiných orgánů,

- zásadní narůst nákladů na opravy potrubí po dlouhé době provozu,

- podezření na zestárnutí materiálu a degradaci jeho vlastností,

- potřebu ověření skutečné přepravní kapacity,

- potřebu ověření skutečného maximálního přípustného provozního tlaku (MAOP),

- výskyt závažných vad ve svarech, ať již výrobních nebo montážních,

- zvýšený výskyt provozních poruch,

- vážná poškození potrubí nežádoucími provozními faktory (například korozí pod napětím – SCC).

Teoretické základy rehabilitace potrubí tlakovou reparací

Během více než dvacetiletého výzkumného programu realizovaného v českém plynárenství bylo sledováno chování typických vad potrubí při simulaci jeho dlouhodobého provozu, charakterizovaného cyklickými změnami provozního tlaku, a současně byla prověřována odezva těchto vad na mechanické přetížení stěny potrubí. Tyto výzkumné práce měly za cíl ověřit, zda a v jaké míře lze technický stav potrubí vysokotlakého plynovodu po dlouhé době provozu dlouhodobě stabilizovat, případně zlepšit cestou mechanického přetížení vnitřním přetlakem vody – takzvanou tlakovou reparací.

Příznivé efekty metody napěťového přetěžování

Metoda napěťového přetěžování je výhodná především u válcových skořepin, kde dochází k mnoha příznivým efektům

- přerozdělení přídavných namáhání z výroby trub a výstavby potrubí – tato přídavná namáhání dosahují (zejména u potrubí vybudovaných v minulosti) podílu 15 až 20 % z meze kluzu, čímž významným způsobem lokálně snižují provozní bezpečnost potrubí,

- dočasné zablokování růstuschopných trhlin podkritické velikosti, které by jinak únavovým mechanismem postupně prorůstaly stěnou potrubí – na čele růstuschopných trhlin se rychlým snížením vnitřního tlaku v procesu tlakové reparace vytvoří příznivé předpětí (doba do vymizení tohoto efektu závisí na charakteru provozu potrubí, jmenovitě na četnosti a velikosti změn provozního tlaku – například u vysokotlakých plynovodů v běžném provozu dosahuje délky přes 20 let),

- příznivější způsob namáhání korozně poškozených míst cyklickým zatížením při změnách tlaků, dosažený díky změně geometrie poškozených míst,

- zablokování růstu trhlin podkritické velikosti způsobených korozí pod napětím, jež jsou jinak zcela nedetekovatelné,

- bezpečné otevření trhlin nadkritické velikosti s tím, že se tato místa poměrně snadno vyhledají a opraví standardními metodami.

Prověření skutečného stupně bezpečnosti potrubí

Prověření skutečného stupně bezpečnosti potrubí (daného jako poměr napětí ve stěně potrubí při dosažení integrální meze kluzu vůči napětí při maximálním provozním tlaku) probíhá právě ve fázi napěťové reparace. V jejím průběhu se potrubí zatěžuje experimentálně ověřeným režimem hydraulického přetlaku, který vyvolá v předpokládaných defektech překročení meze kluzu oceli. Existující defekty nadkritické velikosti se přitom bezpečným způsobem otevřou, následně se vyhledají a opraví. U podkritických defektů dojde k přerozdělení napětí, k vytvoření předpětí na čele trhlin a k vytvoření prostoru pro další práci potrubí v pružné části tahového diagramu oceli.

Technologické podmínky a pracovní limity

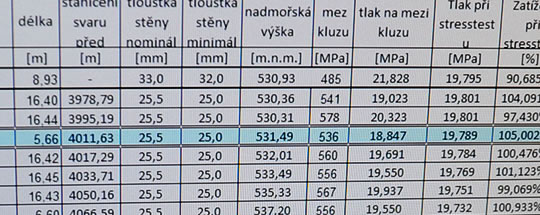

Technologické podmínky a pracovní limity pro provedení tlakové reparace se definují na základě zkoušek provedených jednak na vzorcích ocelového materiálu, jednak na trubním tělese. Vzorky materiálu a trubní těleso jsou vyrobeny ze vzorkové trubky vyjmuté z potrubí na místě, které lze na základě korozního průzkumu považovat za nejvíce postižené.

Odběr vzorku potrubí se provádí zpravidla jednu sezónu před plánovanou rehabilitací, aby byl zajištěn dostatečný časový prostor pro provedení všech potřebných zkoušek. Pokud je potrubí vybudováno z trub více typů, jsou místa výřezů volena tak, aby bylo možno získat potřebné informace o všech použitých typech trub.

Odběr vzorku potrubí DN 500

Postup zkoušení a vyhodnocování výsledků je prováděn podle českých technických norem (ČSN), ve speciálních případech pak podle norem DIN, ASTM a API.

Základní materiálové charakteristiky potrubí

Základní materiálové charakteristiky potrubí jsou reprezentovány výsledky tahových zkoušek, jimiž se stanovuje mez kluzu (Re), mez pevnosti (Rm) a tažnost (A5). Vzorky pro tahovou zkoušku jsou odebírány v obvodovém směru, ve kterém je i namáhání potrubí přetlakem plynu největší. Výsledná hodnota meze kluzu Re je určující pro vztah mezi tloušťkou stěny, tlakem plynu a požadovaným součinitelem bezpečnosti. Velmi důležité jsou zkoušky lomových charakteristik materiálu, vrubové a lomové houževnatosti.

Hodnoty získané zkouškami jsou rozhodující pro stanovení budoucích provozních parametrů potrubí po provedení jeho rehabilitace.

Hodnota tažnosti A5 a poměr Re : Rm jsou veličiny vypovídající o zásobě plasticity materiálu potrubí. Analýza těchto hodnot spolu s průběhem pracovního diagramu tahové zkoušky a hodnotami vrubové a lomové houževnatosti umožňuje vyhodnotit míru degradace materiálu, posoudit možnost provedení tlakové reparace potrubí a stanovit její parametry. Výsledky zkoušek lomové houževnatosti a určení velikosti J-integrálu umožňují vypočíst kritickou délku trhliny ve stěně potrubí pro daný konkrétní materiál. Doplňujícími kritérii hodnocení základního materiálu trub jsou kontrola chemického složení, mikrostruktury a mikročistoty.

Nedestruktivní defektoskopická kontrola kvality svarů

Nedestruktivní defektoskopická kontrola kvality výrobních šroubovicových a podélných svarů, případně i obvodových montážních svarů, je prováděna na výřezech trub. V místě zjištěných indikací se pro upřesnění charakteru vad provádí kontrola destruktivní, využívající běžné postupy metalografického hodnocení svarových spojů. Výskyt charakteristických vad ve svarech je dalším z faktorů ovlivňujících hodnotu tlaku pro tlakovou reparaci.

Velikost reparačního tlaku, stanovená na základě uvedených zkoušek materiálu, se pak ověří a případně upraví podle chování trubního tělesa vyrobeného ze vzorku odebraného z potrubí v rámci přípravných prací. Na tomto trubním vzorku „skutečné velikosti“ – tedy v délce alespoň 10 D, aby výztužný efekt tlakových den neovlivňoval chování vzorku – se provede tlaková reparace a následně simulace dlouhodobého provozu mnohočetnými tlakovými cykly v celém rozpětí budoucího provozního tlaku. Simulace cyklickým namáháním reprezentuje přinejmenším budoucích 20 let provozu.

Tlaková reparace potrubí

Tlaková reparace zajišťuje řízeným tlakovým přetížením potrubí dosažení všech příznivých efektů napěťového přetěžování. Aby bylo těchto efektů skutečně a plně dosaženo, musí být reparace pečlivě připravena na základě důkladných zkoušek vlastností materiálu i trubního vzorku. Řízení vlastního procesu reparace vyžaduje mimořádně přesné měření tlaku v potrubí i přičerpaného množství vody a jejich průběžné on-line vyhodnocování.

Tlaková reparace potrubí je sice hlavní a odborně nejnáročnější etapou jeho rehabilitace, je však pouze jednou ze složek této komplexní operace na potrubí. Velmi důležitou součástí rehabilitace potrubí je i korozní průzkum jeho trasy. Podle výsledků korozního průzkumu se rozhodne o místech, na nichž se provede odkopání potrubí a oprava poškozené izolace. Tyto opravy, stejně jako případné úpravy provozního režimu katodové ochrany, jsou základní podmínkou pro následující bezpečný provoz potrubí s maximálním využitím příznivých efektů tlakové reparace.

Tlaková reparace – ověřování integrity potrubí DN 500 DP 63 vybudovaného v roce 1973