Stresstesty a hydraulické tlakové zkoušky vysokotlakých potrubí

Stresstest (napěťová zkouška) je komplexní technologická operace prováděná na ocelových potrubích po dokončení jejich výstavby s cílem nejen dokonale prověřit integritu potrubí, ale i zvýšit budoucí provozní spolehlivost potrubí a maximalizovat jeho životnost snížením lokálních špiček mechanických napětí ve stěně trub.

Pozitivní účinky stresstestu na potrubí

- odhalení kritických defektů a zablokování růstu defektů podkritických typů trhlin

- odstranění lokálních špiček napětí v místech geometrických imperfekcí

- odstranění nebezpečných zbytkových pnutí z výroby trub, sváření a pokládky potrubí

- možné zvýšení maximálního provozního tlaku u již provozovaných potrubí

- prokázání mechanické pevnosti a integrity zkoušeného potrubí

- zvýšení budoucí provozní bezpečnosti a životnosti potrubí

Příprava stresstestu

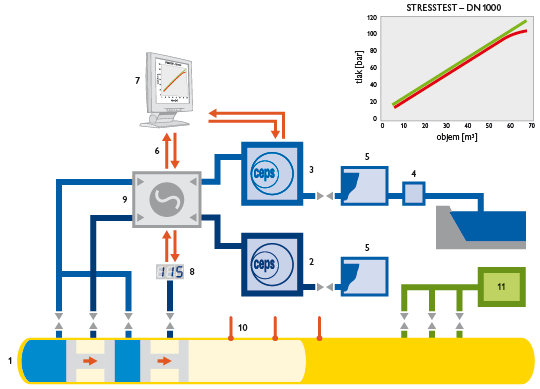

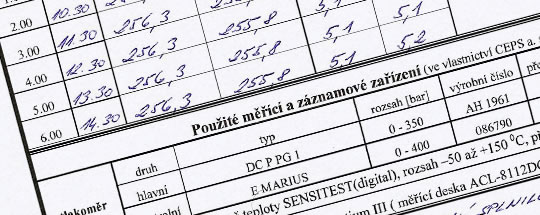

Před provedením stresstestu je na základě konkrétních údajů o materiálu jednotlivých trub a o trase potrubí zpracován podrobný projekt zkoušek, celkový technologický postup i harmonogram prací.

Vlastní stresstest

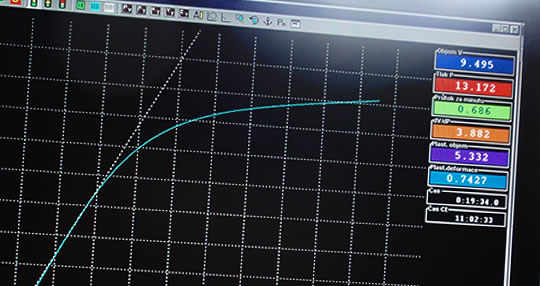

Podstatou stresstestu je řízené tlakování zkoušeného potrubí vodou, při kterém tlak vody ve stěně potrubí vyvolá napětí na úrovni meze kluzu materiálu.

Zvýšené namáhání stěny potrubí pak způsobí významné snížení špiček namáhání v důsledku rovnoměrného přerozdělení zbytkových pnutí v potrubí.

V místech defektů se vytvoří zóny plastických deformací, které přivodí otevření případných kritických defektů nebo zablokování podkritických defektů typu trhlin účinkem předpětí v čele trhliny. Plošné defekty podkritické velikosti se přeformují do tvaru, který je vzhledem k únavovým jevům příznivější.