Tlakové zkoušky na vzorcích ocelových trubek a únavové zkoušky

Tlakové zkoušky jsou obecně prováděny přetlakem vody vyvozujícím napětí na mezi kluzu, případně mezi pevnosti ocelového materiálu zkušebního trubního tělesa. V tomto extrémním případě mluvíme o destrukčních zkouškách.

Únavové zkoušky se provádějí buď na zkušebních trubních tělesech při hydraulických tlakových zkouškách, nebo na tzv. CT vzorcích při zjišťování lomově-mechanických vlastností ocelového materiálu.

CEPS má pro tyto účely vybavenu vysokotlakou zkušebnu ve svém sídle v Jesenici.

Certifikace TÜV NORD pro statické a cyklické tlakové zkoušky vzorků

Zobrazit certifikátProvádění zkoušek v naší zkušebně je certifikováno společností TÜV NORD Czech.

Hydraulické tlakové zkoušky

Základní hydraulické tlakové zkoušky slouží mimo jiné ke stanovení skutečného přetlaku na mezi kluzu a mezi pevnosti ocelového materiálu potrubí. Zatížení při zkouškách je vyvozeno vysokým přetlakem vody, při kterém je současně odečítána hodnota přetlaku a přičerpaného množství vody. Z funkční závislosti uvedených veličin, zpracované softwarově na měřicí ústředně, vzniká graf analogický křivce trhacího diagramu ocelového vzorku.

Takto stanovené hodnoty mechanických vlastností odpovídají reálným podmínkám dvouosé napjatosti a to je významným zpřesněním proti postupu, kdy jsou tyto hodnoty určovány pouze přibližně z výsledků tahových zkoušek přepočtených na přetlak prostřednictvím kotlového vzorce. Tím se eliminují rozdílné mechanické vlastnosti trubky v podélném a obvodovém směru a zohledňují se vnitřní pnutí obsažená v trubním materiálu.

Tlakové reparace a stresstesty

Při přípravných pracích před prováděním tlakových reparací (případně i stresstestů) jsou z potrubní trasy vyříznuta zkušební trubní tělesa v délce cca 10 D, aby výztužný efekt tlakových den neovlivňoval chování vzorku potrubí.

Pro zjištění úrovně reparačního tlaku je těleso podrobeno speciálnímu režimu tlakování obdobnému reparaci úseku potrubí. Následně se u větších dimenzí potrubí provádí simulace dlouhodobého provozu mnohočetnými tlakovými cykly v celém rozpětí budoucího provozního tlaku.

Tlakování tělesa je zakončeno destrukční zkouškou, tedy zjištěním možné vady potrubí nebo meze pevnosti materiálu při dvouosé napjatosti.

Během různých úrovní tlakování se ve většině případů zjišťuje také chování vzorku izolace zachované na potrubí pro tyto účely.

Únavové zkoušky

Únavové zkoušky spočívají v cyklickém namáhání trubního vzorku přetlakem, jehož hodnota se volí tak, aby byl rozkmit zkušebního tlaku vždy na bezpečné straně oproti skutečnému rozkmitu tlaku při provozu daného potrubí.

Počet cyklů s takto definovaným rozpětím přetlaku se stanovuje podle skutečného provozního režimu daného potrubí tak, aby jím byl věrohodně simulován budoucí, zpravidla nejméně dvacetiletý provoz potrubí.

Únavové zkoušky slouží ke zjišťování únavové životnosti potrubí

- nepodrobenému tlakové reparaci (resp. stresstestu) se skrytými, tedy nezjištěnými vadami v materiálu,

- podrobenému reparačnímu tlakování, tedy s případnými vadami stabilizovanými tímto procesem,

- s konkrétními vadami (umělými nebo výrobními či provozními) pro zjištění jejich chování a životnosti.

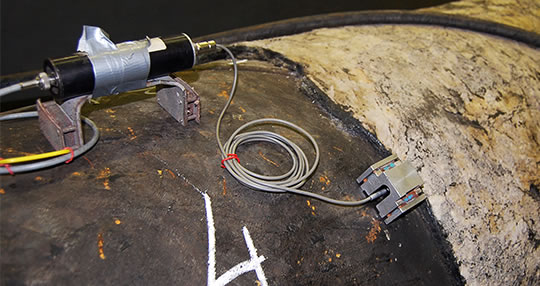

Podle výchozích podmínek se při těchto zkouškách v řadě případů využívá akustická emise (AE), která je schopna během všech režimů tlakování kontinuálně detekovat vady a jejich vývoj v celém zkušebním tělese. Při vhodném osazení snímačů AE lze vady i dostatečně přesně lokalizovat. Události snímané aparaturou akustické emise vypovídají o vadách ve struktuře materiálu, které mohou být zdrojem únavového poškozování během provozu a které nelze lokalizovat jinou NDT kontrolou, pokud nejsou konkrétně indikovány (např. vizuálně).

Únavové zkoušky na CT vzorcích

Zkušebna CEPS je vybavena vysokofrekvenčním rezonančním vibrátorem RUMUL. Na tomto zařízení se zkoušejí speciální CT vzorky pro asymetrický tah za účelem nacyklování únavových trhlin. Následně se zjišťují lomově-mechanické vlastnosti (Jin, Jcr) včetně zkoušek kinetiky růstu únavové trhliny. Na základě získaných výsledků se dále stanovuje např. kritická délka podélné průchozí trhliny v potrubí, která platí pro konkrétní materiál a dimenzi potrubí.

Vysokofrekvenční rezonanční vibrátor RUMUL