Bezpečnější vyprazdňování potrubí přepravujících hořlavé plyny a kapaliny

Zavedení technologie vytlačování hořlavých plynů a kapalin tlakovou inertizační směsí významným způsobem zvyšuje bezpečnost těchto náročných prací.

V případě odvzdušňování a odplyňování plynovodů lze díky inertizační směsi bezpečně použít oddělovací ježky a podstatně urychlit jak odvzdušňování, tak především odplyňování.

Vyprazdňování potrubí s hořlavými plyny a kapalinami pomocí vzduchu má svá rizika. Jednou z bezpečnostně závažných operací při uvádění plynovodů do provozu nebo jejich odstavování je odvzdušňování a odplyňování. Při těchto operacích dochází na rozhraní plyn–vzduch ke vzniku směsi s koncentrací plynu ve vzduchu mezi horní a dolní mezí výbušnosti, tzv. výbušné směsi. Přitom přípravu a průběh akcí ovlivňuje několik vzájemně protichůdných požadavků:

- aby nedošlo ke vzniku lokálních oblastí s vysokou zbytkovou koncentrací plynu (vzduchu), je pro dosažení dokonalého míchání vzduchu a plynu na rozhraní požadován vysoký průtok vzduchu v odplyňovaném potrubí i průtok plynu při odvzdušňování. Minimální požadavky v tomto smyslu jsou uvedeny v ČSN EN 12327 v příloze A – například pro plynovod DN 500 je nejmenší objemový průtok vzduchu při odplyňování přes 700 m³/h, stejně tak je pro odvzdušňování požadován stejný průtok plynu. Při odvzdušňování je tento průtok plynu dosažitelný poměrně snadno, zato při odplyňování lze i tento minimální průtok dosáhnout pouze nasazením poměrně výkonných kompresorů či ventilátorů.

- vysoká rychlost proudění při odplyňování nebo odvzdušňování přináší riziko vznosu částic úsad, které se v plynovodu vyskytují téměř vždy. Aby se zabránilo iniciaci exploze v zóně výbušné směsi například nárazem unášených částic o stěnu potrubí nebo navzájem, řada specifikací provozovatelů omezuje rychlost proudění na 0,5 m/s, což je však výrazně méně, než činí požadavek podle předcházejícího odstavce i pro dimenzi DN 150, přičemž požadavek podle ČSN EN 12327 s dimenzí roste, takže pro DN 500 je již 1 m/s,

- významný je i časový faktor, protože zejména při operacích prováděných při přerušení provozu je požadováno odplynění/odvzdušnění v co nejkratším čase.

Velikost zóny výbušné směsi (ovšem v případě odplyňování vzduchem spíše jen teoreticky) lze významně zkrátit použitím oddělovačů, čisticích pístů (ježků). Ježek je tlačen při odplyňování vzduchem, při odvzdušňování plynem. Spíše teoretický význam tohoto přístupu – i když je v ČSN EN 12327 okrajově zmíněn – je však dán jedním značným rizikem, které přináší. Aby se ježek v potrubí pohyboval, musí být za ním tlak vyšší než před ním, běžně o 1 bar, u menších dimenzí i více. Žádné potrubí však není přesně kruhové (zejména pak v obloucích), žádná manžeta či lamela není dokonale těsná. Proto vždy v nějaké míře dochází k „prošlehnutí manžet“, tedy k tomu, že část média za ježkem se dostane před něj. Ať již se jedná o projití plynu do vzduchu při odvzdušňování, nebo obráceně při odplyňování, výsledkem je vždy to, že těsně před ježkem může být i poměrně značný objem výbušné směsi. Pak už stačí jen nečistota zadrhnutá pod manžetou (např. struska, kus elektrody), zajiskří to a vzniklá jiskra má dostatečnou energii pro iniciaci výbuchu.

U potrubí dopravujících hořlavé kapaliny, jako ropu, naftu nebo benzin, je situace ještě komplikovanější, protože výbušná směs vzniká nejen při samotném vytlačování na rozhraní vzduch–médium, ale následně vzniká v celém vyprázdněném objemu, protože do vzduchu se odpařují hořlavé složky, které i po vyprázdnění ulpívají v kapalné formě na stěně potrubí. Tento efekt je sice významně potlačitelný vymytím potrubí inertizační vodní zátkou bezprostředně za vytlačovacím ježkem, ale to zase přináší nutnost likvidace uhlovodíky kontaminované vody v objemu několika jednotek až desítek krychlových metrů, tj. náklady jak na likvidaci vody samotné, tak na její transport do místa likvidace. Tato technologie navíc zaručí bezpečnou atmosféru v potrubí pouze dočasně, protože po delší době (několik dní) již dochází k odparu nevymytého zbytku zejména vyšších uhlovodíků, a tím ve vyprázdněném potrubí postupně roste koncentrace hořlavých par.

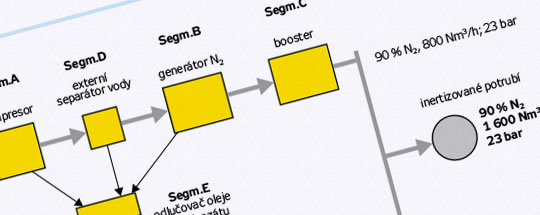

Řešením problému je použití inertních plynných směsí. Z důvodů uvedených výše řada provozovatelů zejména v západní Evropě přistoupila k náhradě vzduchu při odplyňování inertizačním plynem, jímž je zpravidla dusík. Tuto technologii doporučuje i zmíněná ČSN EN 12327. I při odplyňování se pak proces zabezpečuje dusíkovou zátkou dostatečného objemu, která izoluje ježka od stlačeného vzduchu. V případě vyprazdňování ropovodů a produktovodů se používá inertizační směs prakticky vždy. Oproti vytlačování média vzduchem s použitím izolační vodní zátky je použití inertizační plynné směsi procesně jednodušší – a především rychlejší.

Hlavním přínosem použití inertizační plynné směsi při odvzdušňování a odplyňování plynovodů a při vyprazdňování ropovodů a produktovodů je, že zóna třaskavé směsi vůbec nevzniká, a proto je možnost exploze zcela vyloučena. Odplyňování a odvzdušňování pak lze provádět velmi rychle a efektivně, zejména pokud je možno využít ježků.

Výhodou této technologie je skutečnost, že po vytlačení média je vnitřek potrubí naplněn inertním dusíkem, takže nehrozí jakékoli riziko exploze jinak výbušných a hořlavých plynů nebo uhlovodíkových par. Tento efekt je přitom trvalý, protože ani při dlouhodobé odstávce se výbušná směs odparem těžkých složek vázaných na stěnu potrubí nemůže vytvořit vzhledem k nízkému obsahu kyslíku ve směsi.

Více se dozvíte v článku Bezpečnější vyprazdňování potrubí přepravujících hořlavé plyny a kapaliny (PDF, 340 kB).